Découvrez sur notre site Hopi Consulting des solutions techniques et d’ingénierie de projet innovantes, construites avec une volonté de solutions sur-mesure et dans un esprit d’expertise 100% pur jus de BVP industrielle.

Cela est vrai pour l’essentiel des sujets techniques, la plupart des regrets ont pour origine de mauvaises adéquations entre le besoin et la solution technique qui a été retenue. D’où l’exigence d’une parfaite définition du besoin qui est exprimé.

Dans le cas du stockage de palettes d’ingrédients pour les process BVP de boulangerie, viennoiserie, pâtisserie sous forme de sacs, big bags, conteners ou tout autre contenant, le choix le plus simple se portera vers des palettiers fixes, qui indiquent clairement que leurs structures portantes sont immobiles ou statiques. Les emplacements palettes pour les opérateurs caristes sont toutes accessibles et à chaque instant. La solution la plus simple et économique. Il existe des solutions dérivées qui optimisent de manière statique le stockage des palettes en le massifiant (stockage en double/triple profondeures ou couloir d’accumulation FIFO). Les conséquences sont une surface utile plus faible mais une moins grande flexibilité car seules les palettes en tête sont accessibles. Néanmoins, ces solutions s’adaptent parfaitement à certains cas de figures où le nombre de référence est faible. D’où l’importance de la précision de l’étude d’avant-projet pour trouver la solution qui convient parfaitement au besoin.

Les palettiers peuvent également être mobiles grâce à des mouvement de va et vient des allées. La massification de vos palettes d’ingrédients de BVP est considérable et le gain de surface aussi. Attention tout de même à la flexibilité de ces installations et leur bon entretien dans le temps pour un parfait fonctionnement.

Enfin le stockage de vos ingrédients de BVP peuvent être des solutions très automatisées type transtockeurs associées à un univers amont d’entrées de palettes et aval de préparation de commandes sont incontournables. Elles permettent de manière autonome et automatisée à l’aide de navettes (Shuttle) d’entrer et sortir les palettes sans opérateur cariste. La part d’intelligence informatique, le WMS (Warehouse Management System), est essentielle dans ce type d’installation : traçabilité, lien avec ERP, modes dégradés… Ces installations extrêmement performantes c’est un fait incontestable ne trouvent leur succès chez les clients qu’à partir du moment où les solutions techniques répondent parfaitement aux besoins exprimés : que les modes d’identification et lecture des articles qui entrent et sortent sont fluides, que les protocoles d’échanges informatisés soient clairs et définis, que le pilotage et les interfaçages avec les opérateurs soient parfaitement opérationnels, que les systèmes de protection incendie (sprinklage et détection de fumées) sont pris en compte et enfin que les évolutivités des installations sont anticipées pour demain…

C’est dans tous les cas le budget alloué au projet, la surface disponible de stockage, le nombre attendu de palettes stockées, les flux d’entrées et de sorties et le nombre de références articles qui vont permettre de faire le bon choix entre toutes ces solutions techniques. Tout en prenant en compte immédiatement les possibles évolution futures mais aussi les règlementations de hauteur de bâtiment ou les contraintes d’assurances et de protections incendie. C’est l’occasion idéale d’anticiper un tel projet par un travail de plan directeur pour poser les données et ne rien oublier une fois le projet lancé.

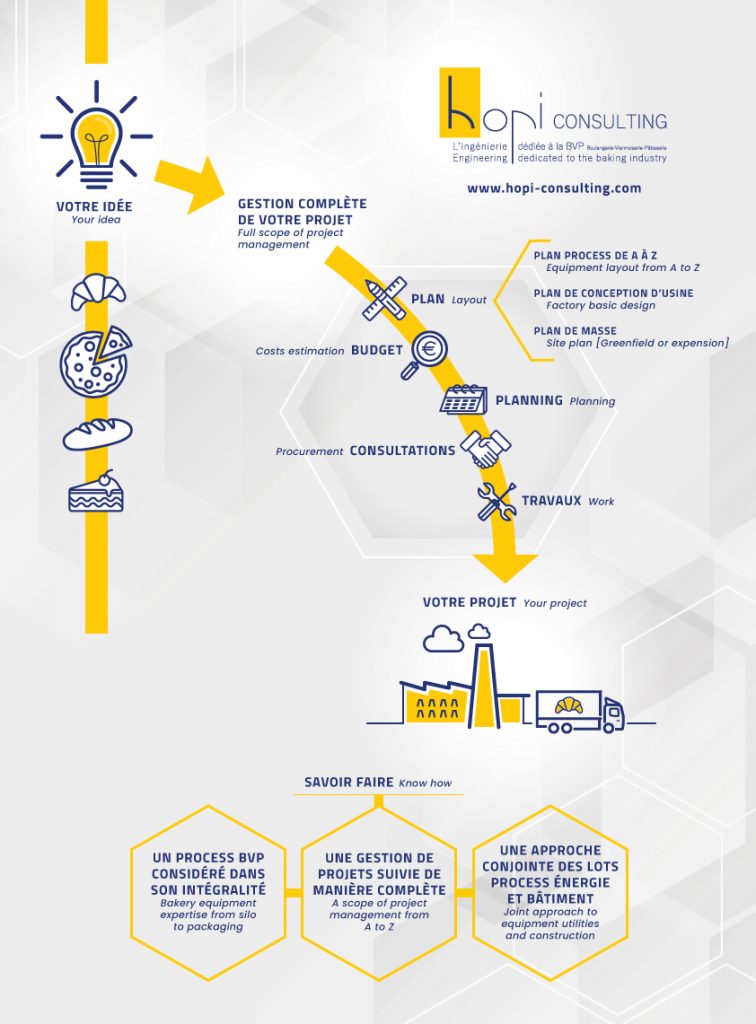

Optez pour une approche globale et un accompagnement de A à Z de votre projet.