N’avez vous jamais entendu, à juste titre, que le process BVP traite un produit vivant ? Quel industriel me contredira si j’ajoute que le process industriel de boulangerie est extrêmement difficile à maîtriser du fait de l’impact considérable qu’ont sur lui les conditions extérieures, quelles soient humaines, matérielles ou environnementales ? Voilà une parfaite introduction au challenge industriel qui consiste à modifier volontairement les paramètres d’ambiances d’air pour optimiser certaines étapes clés du process de BVP telles que la fermentation, le ressuage d’après cuisson ou bien la surgélation ?

Cet article est un zoom sur les techniques et les défis de la maitrise du traitement des ambiances du process en BVP. Il ne s’agit plus aujourd’hui de chauffer l’air d’une étuve ou de refroidir l’air d’un caisson de surgélation ne tenant compte que du couple « temps/température ». La situation et les solutions techniques ont considérablement évoluées et méritent que l’on si attarde le temps de cet article. Un focus sur la société CLAUGER vous permettra de mieux la connaitre et de découvrir son champs d’actions en lien avec ce sujet.

Je suis Ronan Le Bourhis, fondateur d’Hopi Consulting. J’ai imaginé ces articles avec le souhait d’éclaircir le process du secteur de la BVP en mettant en lumière des fournisseurs avec qui j’aime partager des projets, en gardant toujours à l’esprit ma volonté d’indépendance et d’impartialité.

Tout d’abord merci David HUFFSCHMIDT de la société CLAUGER pour son aide à la rédaction de cet article.

Historiquement très empirique et reposant presqu’exclusivement sur une culture d’expériences, le pilotage des ambiances de process en boulangerie est dorénavant beaucoup plus théorique et technique. La recherche de productivité industrielle et l’exigence du marché à demander un produit régulier en sont les deux raisons principales.

LES PARAMETRES CLES

Impossible de démarrer cet article sans introduire immédiatement les paramètres clés ou véritables leviers d’actions d’une bonne maitrise de l’ambiance et des conditions que l’on souhaite imposer.

1- LA TEMPERATURE :

C’est le critère qui vient à l’esprit de chacun. La température est une grandeur physique, dans la vie courante, elle est reliée aux sensations de froid et de chaud, provenant du transfert thermique entre le corps humain et son environnement. En physique, elle se définit de plusieurs manières mais surtout comme fonction croissante du degré d’agitation thermique des particules. L’échelle de température la plus courante autour de nous est le degré Celsius.

l’esprit de chacun. La température est une grandeur physique, dans la vie courante, elle est reliée aux sensations de froid et de chaud, provenant du transfert thermique entre le corps humain et son environnement. En physique, elle se définit de plusieurs manières mais surtout comme fonction croissante du degré d’agitation thermique des particules. L’échelle de température la plus courante autour de nous est le degré Celsius.

2- L’HUMIDITE :

Hygrométrie ? Humidité ? Vapeur ?

Simplement et pour comprendre : l’air ambiant est composé d’eau sous forme de gaz c’est la vapeur d’eau. L’humidité c’est un terme usuel : c’est la quantité de vapeur d’eau dans l’air. L’hygromètrie c’est une valeur qui correspond au pourcentage de saturation de l’air en humidité ou vapeur d’eau (75% dans la pièce où j’écris en ce moment cet article par exemple).

3- L’AERAULIQUE :

L’aéraulique désigne la branche de la physique qui traite de l’étude de l’écoulement de l’air et de ses applications. Les applications sont nombreuses, celles qui nous intéressent touchent la ventilation et la climatisation.

Connaitre ces paramètres clés est nécessaire mais insuffisant,

reste encore à les maîtriser…

Voici quelques points d’alertes pour prendre mesure de la complexité des enjeux inhérents à la maitrise des conditions climatiques de ces ambiances de process en BVP.

Un produit vivant :

Quoi de plus complexe que d’attacher des notions de reproductibilité à un produit  qui ne réagit jamais parfaitement de la même manière…Il dépend totalement des conditions d’ambiances que l’on va lui imposer et pourtant ses réactions sont parfois imprévisibles.

qui ne réagit jamais parfaitement de la même manière…Il dépend totalement des conditions d’ambiances que l’on va lui imposer et pourtant ses réactions sont parfois imprévisibles.

Valeur cible et valeur réelle :

Un point clé est la prise en considération que la valeur paramétrée et souhaitée n’est pas naturellement celle qui sera mesurée dans la réalité. D’abord en raison de notions de déperditions entre la source et l’ambiance mais aussi en raison d’enjeux de maintien de ces conditions cibles dans le temps et enfin du fait que les conditions climatiques dans un même volume ne sont pas uniformes (en cause les chemins préférentiels de climatisation ou les effets de perturbations avec les parois des locaux voisins).

Précisions du monitoring :

Dès lors que l’on fait reposer le processus technique sur de l’instrumentation et des éléments de mesures, un enjeu de précision et de répétabilité de l’information mesurée prend un rôle considérable. Il en vient des notions essentielles d’étalonnage et de fiabilité de ces instruments de mesure (sondes, capteurs, etc..).

Dès lors que l’on fait reposer le processus technique sur de l’instrumentation et des éléments de mesures, un enjeu de précision et de répétabilité de l’information mesurée prend un rôle considérable. Il en vient des notions essentielles d’étalonnage et de fiabilité de ces instruments de mesure (sondes, capteurs, etc..).

Impact des poussières & ambiances agressives :

Le traitement des ambiances en BVP est rendu d’avantage complexe en raison de sources d’encrassements potentiellement génératrices de corrosion des équipements, c’est le cas dans l’air des poussières de farines de fleurage mais aussi des brisures de croûtes de produits tels les pains de mie. Les ambiances chaudes de fermentation en présence de levures participent aussi à ces ambiances très exigeantes pour les matériels (de l’usure visible des bâtis jusqu’aux dérives des performances en raison de l’encrassement des échangeurs thermiques, des gaines de diffusion d’air, etc…).

Le traitement des ambiances en BVP est rendu d’avantage complexe en raison de sources d’encrassements potentiellement génératrices de corrosion des équipements, c’est le cas dans l’air des poussières de farines de fleurage mais aussi des brisures de croûtes de produits tels les pains de mie. Les ambiances chaudes de fermentation en présence de levures participent aussi à ces ambiances très exigeantes pour les matériels (de l’usure visible des bâtis jusqu’aux dérives des performances en raison de l’encrassement des échangeurs thermiques, des gaines de diffusion d’air, etc…).

Analyses multifactorielles :

C’est probablement la plus grande difficulté liée à cette thèmatique de traitement des ambiances de process en BVP : le fait qu’aucun paramètre clé (T°C, humidité…) ne peut et ne doit être considéré de manière isolée. L’observation des impacts des conditions climatiques sur un produit fermenté ou surgelé par exemple démontre très bien que l’effet sur le produit d’une élévation ou baisse de la température ne saurait être reproductible si l’analyse des autres critères n’est pas menée. C’est en rajoutant des intrants comme la recette du produit fini et l’impact des matières premières, la transitique et les temps de passage des produits, l’aéraulique par ailleurs et c’est alors que vous prenez la pleine mesure de la difficulté de l’exercice…

ZOOM SUR L’ETAPE DE FERMENTATION

AMBIANCE DE FERMENTATION :

Assurer les conditions idéales à la fermentation des produits.

LES ENJEUX DE CETTE ETAPE :

- La cinétiques de montée en température des produits est primordiale. Il ne s’agit pas seulement de définir une température cible de pousse mais de l’atteindre dans les meilleurs délais. L’impact de ce temps utile pour que le produit atteigne sa température cible dans un temps imparti est essentielle en termes de qualité.

- A cette cinétique de montée en température s’ajoute ensuite la capacité de bloquer la fermentation lorsqu’elle est jugée suffisante en redescendant la température du produit pour le stabiliser. Et aujourd’hui d’utiliser cette option de blocage total en froid en cas d’arrêt de la ligne industrielle afin de limiter les pertes en produits.

- Une maitrise de l’humidité de l’air et des vitesses de soufflages pour éviter tout dessèchement de la surface des produits. A l’inverse ne pas tomber dans l’excès et générer des problématiques de collage des produits sur les supports ou bande de convoyage.

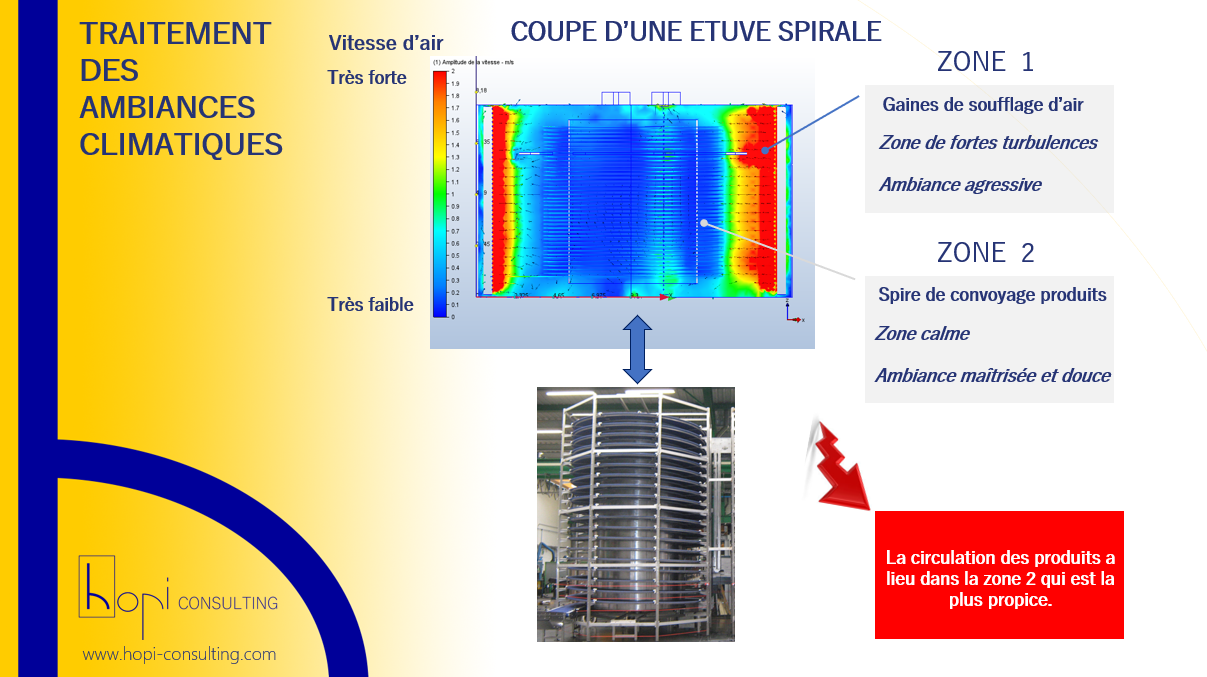

- Sécuriser le risque que les conditions climatiques dans l’ambiance soient hétérogènes en supprimant tous les chemins d’air préférentiels causes de conditions climatiques différentes à plusieurs endroits dans l’espace de l’étuve. Cette homogénéité d’ambiance optimale est obtenue grâce à un taux de brassage d’air suffisant dans l’enceinte. Il est exprimé en volume par heure et correspond au nombre de fois que le volume de l’enceinte est recyclé en air neuf durant une heure. Un fort taux de brassage est une première garantie d’une bonne homogénéité. Les dispositifs de soufflage d’air et de reprise d’air doivent être judicieusement positionnés et réglés afin de générer une bonne convection autour des produits : ni trop forte (source de zones de turbulences ) ni trop faible (source de zone morte). Nous verrons par la suite dans cet article que l’homogénéité de température, humidité et vitesse d’air peuvent être qualifiées grâce à des cartographies d’ambiances.

LES SOLUTIONS DE PILOTAGE :

MAITRISER LA VARIATION DE LA TEMPERATURE D’AIR :

Il faut s’imposer aujourd’hui à limiter la déviance de la température de l’air de l’enceinte avec la température cible : c’est un objectif de stabilité. Autrement dit, tout au long du process de fermentation et quelque soit le moment dans la plage de fabrication (démarrage, milieu de production…), la température de pousse ne doit jamais dévier de plus ou moins 0.5°C par rapport à la cible. C’est un premier cirière de performance qu’il faut imposer. Ce critère de stabilité peut être maitrisé et qualifié par la régulation climatique (c’est l’écart entre la consigne et la valeur réelle mesurée).

MAITRISER LA VARIATION DE L’HUMIDITE DE L’AIR :

De même, il faut s’imposer une rigueur pour limiter la déviance de l’humidité dans l’ambiance. L’humidité de pousse ne doit jamais dévier de plus ou moins 3% par rapport à la cible. C’est un autre cirière de performance qu’il faut imposer. Ce critère d’ajustement de l’hygrométrie s’obtient à l’aide de batteries froides greffées sur l’organe de ventilation de l’étuve et d’une incorporation de vapeur dans l’air.

VERIFIER LES TAUX DE BRASSAGE ET DE VITESSES D’AIR :

Cet objectif est atteint en contrôlant les taux de brassage d’air, c’est à dire le ratio d’air ambiant dans l’espace de pousse qui est remplacé par de l’air neuf extérieur. Ce taux de brassage doit être de l’ordre 20 à 40 volumes/heure.

Et de contrôler par ailleurs que les vitesses d’air sur les produits ne sont ni trop fortes ni trop faibles. Il faut imposer des plages de vitesses d’air comprises entre 0,3 à 0,5 mètres/seconde.

ASSURANCE D’EQUIPEMENTS ROBUSTES ET EN BON ETAT DE MARCHE :

Ce conseil n’est pas à prendre à la légère. En raison des risques d’abrasivité et de corrosion apportés par les produits de boulangerie et de viennoiserie, l’usure des éléments en contact avec l’air de fermentation est accélérée et pose une réelle problématique. Il faut donc sélectionner des équipements résistants, faire des choix de matériaux (en privilégiant l’inox) et de conception pertinents pour s’adapter à de l’air chargé en farine, humidité et particules acides.

DES OUTILS DE SIMULATIONS NUMERIQUES AIDENT A ADAPTER LES DISPOSITIFS DE VENTILATION AUX CONFIGURATIONS DES ETUVES.

ZOOM SUR L’ETAPE DE RESSUAGE.

AMBIANCE DE RESSUAGE:

Assurer un refroidissement après cuisson des produits sans les dessécher ni les contaminer.

LES ENJEUX DE CETTE ETAPE :

Vous l’aurez compris maintenant, beaucoup d’enjeux évoqués précédemment vont se retrouver à nouveau à l’image de la maitrise cinétique de variation de température : ne pas refroidir ni trop vite ni trop lentement. Mais aussi de s’assurer qu’il n’existe pas de flux d’air de refroidissement privilégiés qui excluraient certaines zones dans le circuit de ressuage.

Toutefois, l’étape de ressuage après cuisson présente de vraies particularités.

En ce qui concerne les produits de panification et plus particulièrement les produits dits « crusty » ou croustillants comme la baguette, le ressuage est une étape à risque. En effet, une mauvaise migration de l’humidité des pains et c’est une croûte qui perd sa croustillance et une mie qui n’a plus sa conservation souhaitée. Il est donc essentiel de respecter les points clés de la maitrise de l’ambiance de ressuage et de ne surtout pas négliger l’effet de cette étape sur la qualité du produit fini. Le contrôle de l’hygrométrie permet de maitriser finement les écarts de pressions partielles de vapeur d’eau entre l’ambiance et la surface de la croûte des pains et ainsi de mettre sous contrôle le phénomène d’évaporation des produits.

étape à risque. En effet, une mauvaise migration de l’humidité des pains et c’est une croûte qui perd sa croustillance et une mie qui n’a plus sa conservation souhaitée. Il est donc essentiel de respecter les points clés de la maitrise de l’ambiance de ressuage et de ne surtout pas négliger l’effet de cette étape sur la qualité du produit fini. Le contrôle de l’hygrométrie permet de maitriser finement les écarts de pressions partielles de vapeur d’eau entre l’ambiance et la surface de la croûte des pains et ainsi de mettre sous contrôle le phénomène d’évaporation des produits.

Pistes d’économies d’énergies & solutions de FREE COOLING :

Le principe de fonctionnement de l’étape de ressuage repose sur une objectif de réduction de la température des produits à la sortie du four, en moyenne, de 80°C à 45°C. Il est donc indispensable d’agir de 2 façons combinées : extraire l’air chauffé des calories des produits cuits et le remplacer par de l’air neuf préalablement refroidi.

La solution de FREE COOLING vise à remplacer la solution traditionnelle de refroidissement de l’air neuf par passage au travers d’une batterie froide de centrale de traitement d’air elle même refroidie par de l’eau glycolée (MPG ou MEG). L’idée est de remplacer cet échange thermique énergivore par une solution plus économique et écologique qui consiste à utiliser l’air frais extérieur si les conditions le permettent. Dans ce cas, l’air frais, dans la mesure où sa température convient à la cible de température de refroidissement souhaitée, n’est plus que filtré pour ensuite être utilisé pour refroidir les produits : on parle alors de solution en « tout air neuf » ou s’il est mélangé avec de l’air recyclé en « air neuf partiel« .

La solution de FREE COOLING vise à remplacer la solution traditionnelle de refroidissement de l’air neuf par passage au travers d’une batterie froide de centrale de traitement d’air elle même refroidie par de l’eau glycolée (MPG ou MEG). L’idée est de remplacer cet échange thermique énergivore par une solution plus économique et écologique qui consiste à utiliser l’air frais extérieur si les conditions le permettent. Dans ce cas, l’air frais, dans la mesure où sa température convient à la cible de température de refroidissement souhaitée, n’est plus que filtré pour ensuite être utilisé pour refroidir les produits : on parle alors de solution en « tout air neuf » ou s’il est mélangé avec de l’air recyclé en « air neuf partiel« .

Maitrise de l’hygiène de l’air et absence de contaminations :

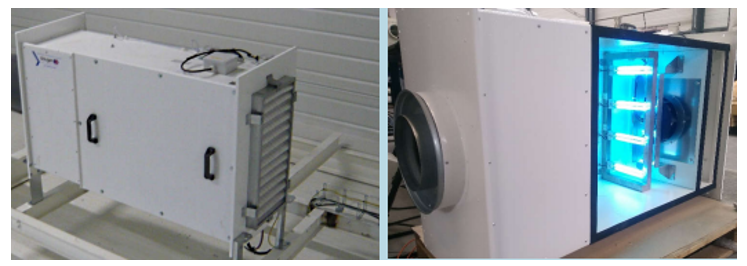

Le ressuage reste une étape à risques en termes d’hygiène pour l’ensemble des produits conditionnés frais. C’est pourquoi les techniques de filtrations mais aussi les solutions complémentaires comme le traitement par ultra violets offrent de réelles garanties de maitrise du danger de pollution des produits par de l’air extérieur souillé.

L’utilisation de filtres hautes performances du type H13/H14 et de lampes à ultra violets composent la panoplie de maitrise de l’hygiène de l’air de ressuage.

ZOOM SUR L’ETAPE DE SURGELATION.

AMBIANCE DE SURGELATION :

Assurer une surgélation du produit tout en préservant au mieux ses qualités organoleptiques.

LES ENJEUX DE CETTE ETAPE :

Cette fois ci encore il faudra associer les points fondamentaux cités précédemment tout en ajoutant des notions nouvelles propres à la surgélation. Peut être encore plus qu’ailleurs la surgélation impose de rechercher une cinétique de surgélation la plus rapide possible dans un soucis de préserver la qualité du produit. Deux exemples confirment cet objectif. Le premier vise à surgeler le plus vite possible pour réduire autant que possible la perte en eau des pains ou viennoiseries. Car cette perte en eau est directement en lien avec des défauts de qualité et de conservation du pain. Un second exemple concerne les produits crus, l’objectif étant de conserver le pouvoir fermentaire des produits grâce à une surgélation rapide et efficace. Dans le cas de la surgélation de produits crus, le process de surgélation sera le plus souvent conduit en 2 phases : une phase de surgélation rapide permettant de figer les produits (tenue mécanique avec une température cible à cœur de -12°c environ afin de préserver les levures) puis une phase de congélation finissante plus lente en chambre froide de stockage après emballage.

L’étape de surgélation est elle aussi une étape exigeante en termes de traitement d’air de process en BVP. Elle impose une panoplie d’équipements techniques spécifiques à la création d’une ambiance de process en générale proche d’une température comprise entre -25°C et -30°C. Les contraintes sont très fortes pour assurer ces conditions : ventilation très importante de l’enceinte (le taux de brassage atteint 600 à 800 volumes par heure), isolation thermique de celle ci avec l’extérieur (pour éviter les ponts thermiques), échanges thermiques avec le circuit frigorifique…Garder le contrôle sur l’ensemble de l’installation de surgélation n’est donc pas aisé.

Il apparait de nouvelles contraintes provoquées par ces très basses températures : celles liées au givre notamment. L’origine de cette pollution pour la mécanique du surgélateur, pour l’efficacité des échanges thermiques et aussi pour le produit fini a pour origine l’humidité de ce dernier qui en s’évacuant dans l’air du surgélateur apparait sous une forme de neige. Ici encore prendre en compte les flux d’air dans le surgélateur est essentiel, les effets d’air balance par exemple sont reconnus pour perturber très sérieusement l’efficacité de la surgélation et engendrer des prises de givre.

Un enjeu économique puissant

Le cout énergétique est un facteur clef d’évaluation du niveau de performance des installations frigorifiques. Les potentiels gains énergétiques et donc de facture d’électricité sont souvent méconnus car la production de froid est souvent réglée à son maximum dans un soucis de garantir une fourniture suffisante de froid au process.

Deux gisements de gains financiers sont à citer :

- L’utilisation de températures d’évaporation un peu plus hautes. Par exemple l’utilisation d’un fluide à -39°C au lieu de -40°c induit une économie de consommation de l’ordre de 5% sans forcément avoir un impact sur la process.

- De la même manière les potentiels de ventilation peuvent être optimisés : une réduction de 50Hz à 45 Hz par exemple peut induire jusque 10% d’économie de consommation électrique des moteurs, la aussi sans impact potentiel sur la maitrise des cibles process.

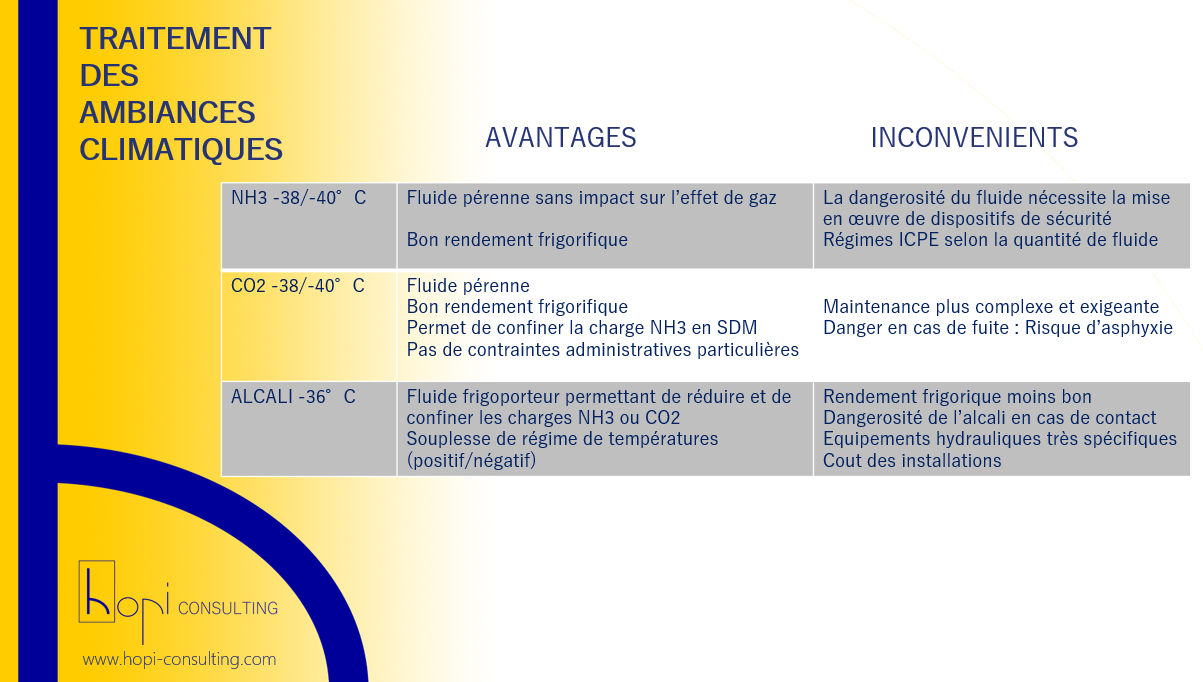

QUEL FLUIDE FRIGORIFIQUE POUR MON INSTALLATION DE SURGELATION ?

PRESENTATION DE LA SOCIETE CLAUGER

Clauger est une entreprise familiale, spécialisée en froid industriel et en traitement d’air. Actuellement, elle compte 1300 collaborateurs et réalise 250 M€ de Chiffres d’Affaires. Son siège est à Brignais à proximité de Lyon.

La spécificité de l’entreprise est d’assurer, depuis bientôt 50 ans, à la fois la conception, la fabrication, l’installation et le service & la maintenance de ses installations en France et dans le monde.

En effet, CLAUGER exporte ses savoir-faire dans plus de 90 pays et réalise 46 % de son chiffre d’affaires à l’international.

CLAUGER met en avant 3 marqueurs forts de la société :

- Les hommes :

Depuis sa création en 1971, CLAUGER est toujours restée une entreprise à taille humaine. CLAUGER accorde une très grande importance au développement de ses équipes. L’entreprise encourage et soutient les initiatives personnelles, forme ses collaborateurs, etc.

- L’innovation

CLAUGER se fixe pour objectif d’aider ses clients à créer la différence. A l’écoute de leurs besoins, CLAUGER innove et propose de nouvelles alternatives aux industriels.

- La satisfaction client

CLAUGER travaille avec plus de 3000 clients – grands groupes ou PME – et instaure un partenariat pérenne, centrés sur les besoins clients.

POUR CONCLURE,

Cet article a été écrit par Ronan Le Bourhis, fondateur d’Hopi consulting, l’ingénierie dédiée à la Boulangerie, Viennoiserie, Pâtisserie. Découvrez d’avantage d’articles sur le blog Hopi consulting dédié la BVP