En termes de solutions de pétrissage, le choix est vaste et les bonnes solutions techniques sur le marché de la BVP (Boulangerie, Viennoiserie, Pâtisserie) et du Snacking sont nombreuses. Choix de la technologie de mélange, du nombre de machines, de leurs capacités, de l’implantation, du dimensionnement… sont des questions fondamentales pour cette étape cruciale du process des produits de BVP : les pains, les viennoiseries, pâtisseries, pizzas… Tous ces produits de BVP et de snacking ont des ingrédients qui nécessitent d’être préalablement mélangés et la pâte texturée, en particulier pour consolider ce fameux gluten indispensable à l’étape de fermentation. Le choix d’une bonne solution de pétrissage peut donc se révéler primordial.

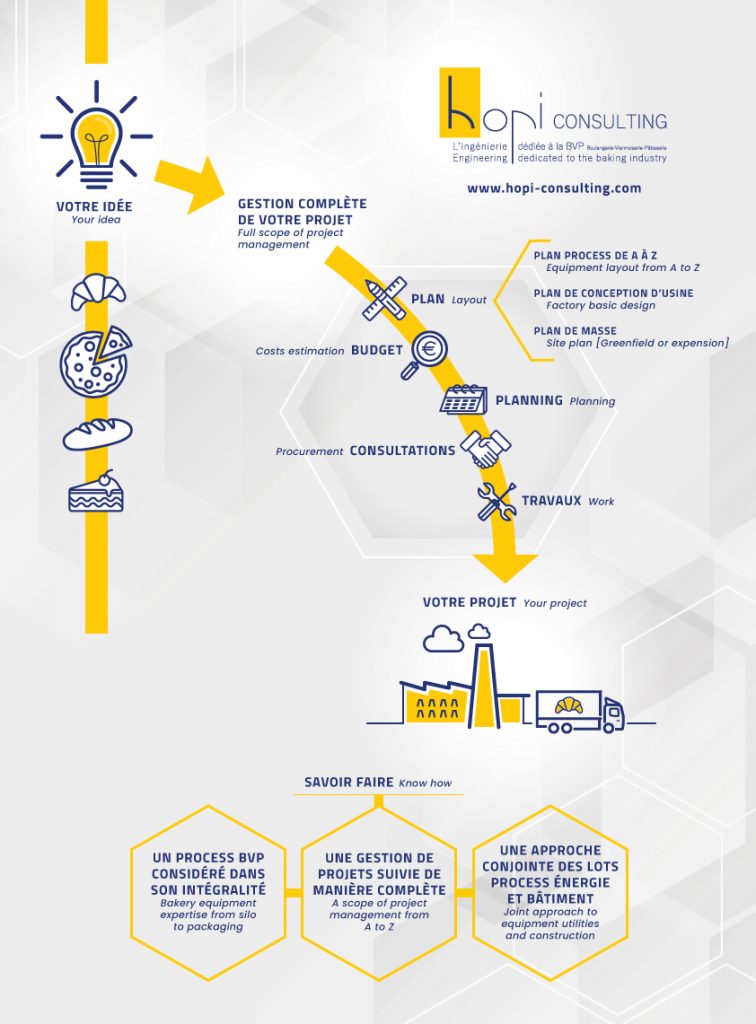

Si vous cherchez des solutions en termes de pétrissage en BVP, vous allez vite réaliser que les solutions sont diverses et nombreuses. Mais laquelle correspond à votre besoin ? C’est là qu’une solution technique peut, à première vue, sembler pertinente, pour finalement constituer un mauvais choix aussi bien inadapté du point de vue du budget que des fonctionnalités techniques qu’elle apporte. C’est le socle de l’accompagnement d’Hopi Consulting : comprendre votre besoin et trouver LA solution technique qui correspond à VOTRE besoin spécifique, qui vous aidera à retenir la bonne solution. D’autant que notre approche impartiale et indépendante est focalisée sur la recherche de la meilleure solution pour votre projet.

Alors, quel est votre mode de pétrissage ?

Table des matières

Différents types de pâtes, différents équipements de pétrissage…

Beaucoup de professionnels du secteur de la BVP vous diront que la boulangerie est un art qui s’applique à une matière vivante : la pâte. Il est donc facile de démarrer cet article en insistant sur le fait qu’en boulangerie LA solution idéale n’existe pas. Eh oui, compte tenu du fait que la réussite passe par une combinaison de facteurs favorables tels que le choix et la qualité des ingrédients, la maîtrise des temps et des températures, le choix des machines et d’autres savoir-faire, on comprend bien qu’il n’est pas possible de résumer la clé du succès du pétrissage à un seul facteur déterminant.

Il en va de même pour le choix de la technologie des équipements de pétrissage, car évidemment, une machine ne saurait pas assurer toutes les technologies actuelles tel un couteau suisse : pétrissage intensif, pétrissage doux, pâte chaude, pâte froide, petite cadence, forte cadence, flexibilité, spécialisation….

Tous les cas sont permis en boulangerie, la nuance est donc de mise avant d’élire le meilleur matériel.

Et pour rendre la situation encore plus complexe, vous allez découvrir que chaque solution et technologie de pétrissage peuvent encore de subdiviser en options plus ou moins pertinentes selon les cas. Différentes solutions peuvent donc répondre à un même besoin. Alors prenez cet article avec le recul boulanger nécessaire et surtout partagez vos commentaires et vos expériences après cette lecture !

Le choix du bras de mélange

Pétrin à bras plongeants

Ce pétrin est très certainement l’équipement qui se rapproche le plus du geste ancestral du boulanger. En effet, le mouvement des deux bras plongeant dans la pâte rappelle le mouvement mécanique de nos anciens malaxant la pâte à la sueur de leur front. Cette solution reste la solution mécanisée la plus conservatrice en termes de travail de la pâte en boulangerie. Ses défenseurs vous diront qu’il n’y a pas mieux en termes de texturation de pâte et d’hydratation. Elle s’applique très bien aux pâtes boulangères très hydratées, souvent riche en levain et

exigeant des temps de pétrissage longs, des vitesses de pétrissage plutôt lentes et des process de fabrication relativement doux, enrichis de phase d’autolyse et de bassinage. Cette technologie est idéale pour les pains traditionnels de gros grammages, à la mie crème, très ouverte et aérée et à la croûte épaisse. L’inconvénient d’un tel choix est sa difficulté à atteindre des cadences élevées et à texturer rapidement et intensivement les pâtes. Il faut dans ce cas démultiplier les machines au risque d’un impact sévère sur le coût du projet.

Pétrin à axes oblique

Ce pétrin reste un pétrin traditionnel que beaucoup de boulangers apprécient en raison d’un meilleur équilibre “qualité/productivité” que le pétrin à bras plongeant. Le design du bras de mélange en forme d’oblique attaque la pâte de manière plus efficace offrant ainsi des temps de pétrissage plus courts tout en favorisant l’hydratation de la pâte. En fonction des paramètres de pétrissage, la gamme des produits envisageables est plus ouverte avec des produits de boulangerie très traditionnels, mais des produits aussi plus classiques à la mie plus fermée et moins hydratée (baguette conventionnelle et de Tradition ou pains spéciaux). L’inconvénient est le même que celui du bras plongeant, cette technologie reste bien moins efficace que les suivantes pour des produits exigeants des pétrissages plus intensifs et des cadences élevées de production.

Pétrin à axe spirale

Cette technologie de pétrissage connue aussi sous le nom de “queue de cochon”, car son axe est en tire- bouchon, s’est développée avec les produits de boulangerie à mie blanche et serrée et les viennoiseries. Ces équipements permettent des pétrissages intensifs qui texturent la pâte de manière rapide et efficace. Ces pétrins trouvent donc leur intérêt dans leur polyvalence à pétrir une très large gamme de produits de BVP, mais aussi pour très bien s’adapter à des process plus productifs comme les pâtes de détrempe de viennoiseries, de pizzas et bien sûr de produits de boulangerie conventionnels. Ils s’alignent parfaitement à des procédés à fortes cadences et aux produits de boulangerie comme les produits à mie blanche cuits ou précuits, la pizza, les produits softs (buns, pain de mie) et les viennoiseries.

Afin d’aller encore plus loin dans la recherche de productivité et de pétrissage intensif, il est possible d’ajouter 2 voir 3 axes pour augmenter encore davantage l’intensité du pétrissage. C’est un véritable bras armé qui permet d’offrir de très bons ratios de productivité à l’étape de pétrissage.

Pétrin à axe spécifique

Les temps modernes de la boulangerie offrent maintenant d’autres design d’axes basés sur des études techniques et énergétiques. En effet, le process de pétrissage peut être modélisé en mesurant l’énergie incorporée à la pâte en fonction d’un gradient de temps, l’idée est ensuite de dégager la solution la plus optimisée et efficiente. Les grands leaders d’équipements de pétrissage proposent donc aujourd’hui leur propre design de bras de mélange. Chaque design doit en théorie parfaitement s’adapter aux différents besoins de pétrissage : doux, intensifs, rapides, lents…

Le choix de la cuve

Pétrin à cuve sortante et tournante

Cette technologie est plus la plus traditionnelle et la plus proche du procédé ancestral. Le principe est d’utiliser une cuve ou bol qui contient la pâte et tourne autour d’un axe de rotation. L’axe de mélange descend dans la pâte et tourne lui aussi avec une vitesse définie, l’ensemble permettant le travail de la pâte. Une fois le cycle de pétrissage achevé, la cuve sort de son poste de pétrissage et s’intègre bien souvent dans un élévateur de cuve permettant de vider la pâte dans une trémie réceptrice.

Pour des raisons de sécurité et d’ajout automatique des ingrédients, la cuve n’est plus totalement ouverte, toutefois cette solution est rassurante, car elle permet de voir la pâte tout au long du process de pétrissage.

On peut dire que cette technologie s’adapte à quasiment tous les produits de boulangerie, c’est donc un choix prudent…

Pétrin vertical à cuve fixe

S’inspirant de la technologie traditionnelle, il est possible aujourd’hui de rencontrer des pétrins identiques à ceux décrits ci-dessus, mais dont la cuve n’est plus mobile. Dans ce cas, la cuve peut être en rotation ou non, et le ou les bras de mélange assurent le mouvement au travers de la pâte. Cette technologie est accompagnée d’un système de vidange par le dessous, seul moyen de vider la pâte.

Pétrin horizontal

Les pétrins horizontaux comme leurs noms l’indiquent proposent une auge de pétrissage en mode horizontal. Il n’est plus question de cuve, mais d’un volume plutôt en forme de cylindre. L’axe horizontal de pétrissage s’adapte à cette forme longiligne en prenant une forme plus élancée comme un ruban. Cette technologie offre l’avantage d’une grande simplicité de vidange : la cuve se bascule et la pâte tombe dans une trémie ou un tapis d’évacuation.

Les pétrins horizontaux sont très bien adaptés aux pétrissages intensifs pour les produits “softs” à la mie fine et serrée, comme le pain de mie, le pain à hamburger (ou bun en anglais) et les pains à mie blanche, mais aussi à la détrempe de viennoiserie. Cette technologie horizontale permet un refroidissement de la cuve pour optimiser encore davantage les échanges thermiques lors des phases de pétrissage intensifs. Mais cette option de refroidissement se retrouve aussi aujourd’hui pour les pétrins verticaux.

Le choix du procédé de pétrissage

Pétrin batch

Le pétrin “batch” indique que les cycles de pétrissage se suivent et sont parfaitement indépendants les uns des autres. Ils se succèdent tout au long du planning de production de la journée.

Pétrin continu

Cette option à l’opposé produit de la pâte “en continu” sans possibilité de visualiser différents cycles successifs. C’est donc un flux ininterrompu de pâte qui s’extrait de la cavité de pétrissage. Ce mode de mélange plus moderne ne s’applique que sur les pétrins horizontaux où les enjeux de maîtrise de la température sont stratégiques. Cette technologie s’associe toujours avec une solution de refroidissement de cuve en double enveloppe glycolée pour des pétrissages intensifs permettant la production de produits à la mie très banche et serrée comme les pains de mie, les pains hamburgers, mais aussi la détrempe des viennoiseries.

Le choix du mode de vidange

Pétrin continu

Le pétrin en continu propose une solution assez évidente de vidange. En effet, la pâte s’échappe à une extrémité de la cavité horizontale du pétrin. Elle sera coupée à l’aide d’une guillotine puis convoyée sur une bande transporteuse jusqu’à la ligne de fabrication.

Pétrin batch à vidange avec élévateur de cuve

Cette option est la plus traditionnelle. La cuve, dont le cycle de pétrissage est terminé, est déplacée (soit automatiquement soit par un opérateur) vers un équipement additionnel : L’élévateur de cuve. Comme son nom l’indique, cet équipement va élever la cuve à une hauteur suffisamment importante (entre 1,50 m et 3,50 m) pour la déverser dans la trémie de la ligne de fabrication. Une fois cette opération terminée, la cuve repart au poste de pétrissage pour un nouveau cycle.

Pétrin batch a vidange par le dessous

Pour cette option, la cuve du pétrin peut s’ouvrir par le dessous : la pâte tombe par gravité sur une bande transporteuse située en position inférieure.

Cette option offre l’avantage de ne pas utiliser d’élévateur de cuve qui est un élément additionnel au pétrin et qui peut engendrer des contraintes techniques et d’implantation. Mais ce choix est plus contraignant en termes de nettoyage puisque le convoyeur inférieur s’encrasse rapidement.

Les autres choix qui vont se présenter

Il est important de trouver le meilleur compromis au sujet de la taille du batch de pâte.

Les avantages d’un grand batch est la réduction du nombre de cycles de pétrissage et le coût de l’investissement. L’inconvénient est le temps d’attente de la pâte avant son passage sur ligne, l’impact sur la qualité des produits et l’implantation dans les locaux.

A l’inverse le choix d’une petite taille de batch offre l’avantage d’un temps d’attente de la pâte sur ligne plus court, car les batchs horaires sont plus nombreux. Mais ce temps de cycle défavorable peut imposer l’investissement d’un nombre d’équipements plus élevés avec et donc coût plus important. Les contraintes d’implantations peuvent aussi être rendues plus difficiles.

S’imposer 20 minutes comme temps de cycle complet pour à la fois le dosage des ingrédients, le pétrissage aux deux vitesses et la vidange de la pâte permet de garantir des choix sereins et sécurisants.

Le choix du nombre de machines est lié à la taille des batchs de pâte. Plus les équipements seront nombreux plus les tailles de batchs seront petits. L’avantage d’un nombre plus important de machines est la sécurité de fonctionnement en cas de panne, le meilleur exemple est le choix entre une et deux machines. Enfin, les implantations peuvent orienter un choix d’un nombre de machines restreint, mais de capacité plus importante.

Attention aux coûts annexes en particulier dans le cas de dosage automatiques d’ingrédients. Effectivement le sur-coût additionnel risque d’être plus élevé si l’arrivée des ingrédients se fait sur plusieurs machines plutôt qu’une seule. L’impact budgétaire et technique peut être significatif.

Cette option va s’avérer cruciale dans le cas de pétrissages intensifs où l’enjeu des températures de pâte est fondamental. Dans ce cas, le choix d’une double enveloppe refroidie (en général à l’eau glycolée) est important. Ainsi, l’échauffement de la pâte provoqué par le pétrissage intensif est contrôlé et limité. Ces technologies sont parfaitement adaptées aux produits softs comme le pain de mie ou les pains à hamburgers, mais aussi pour la détrempe de viennoiserie.

Il existe des pétrins horizontaux offrant la possibilité de tirer au vide l’ambiance de pétrissage afin d’intensifier encore davantage la texturation de la pâte pour obtenir des mies encore plus fines et homogènes. Ces technologies sont parfaitement adaptées aux produits softs comme le pain de mie ou les buns qui demandent des mies extrêmement régulières.

Dans le cadre du choix d’un équipement de pétrissage, il est important de porter une réflexion à l’incorporation des ingrédients en particulier la farine, l’eau, mais aussi les ingrédients mineurs (sels et mixtes) et d’autres liquides (levain, huile). Le choix de l’automatisation de l’incorporation des ingrédients directement dans le pétrin va permettre d’atteindre des objectifs de fiabilité et de précisions des pesées. Grâce aux dosages automatiques, l’ergonomie (suppression des ports de charges) est aussi de mise. Évidement ces solutions ont un coût qu’il est important d’associer à celui du pétrin avant toute prise de décisions. Et de bien faire correspondre les attentes de capacités du pétrin avec les solutions offertes en termes de dosage des ingrédients.

Si le choix est fait d’ajouter des ingrédients manuellement, il existe un grand nombre de solutions qui permettent d’atteindre des solutions pertinentes en termes d’ergonomie, de sécurité des opérateurs bien sûr et de productivité. On peut citer par exemple les balances connectées, les transferts automatiques des pesées manuelles dans le pétrin, les box de préparations des pesées…

L’implantation reste un point fondamental dans le choix du pétrin. Souvent, les contraintes spéciales au sol, mais aussi en hauteur limitent le choix des technologies. Il est crucial d’étudier les possibilités qu’offre le local en termes d’adaptation telles que les modifications d’emplacement de cloisons ou les décaissés dans les faux plafonds. Les deux points clés restent le sol avec la contrainte de la descente de charges acceptables et la hauteur sous plafond disponible pour la mise en place des éléments connexes : trémies à farines et élévateurs de cuves.

L’évolutivité est trop souvent négligée, car un équipement de pétrissage est un investissement sur le long terme. Il est donc important de surestimer le besoin du moment pour s’adapter à de futurs besoins. D’autant que le ratio de prix n’est pas directement lié à la capacité de la machine si bien qu’une machine sur-capacitaire de 20% ne coûtera pas 20% plus cher.

Ce sujet peut être lié au point précédent lié aux évolutions en conservant un espace disponible pour un second équipement le temps voulu.

Jusqu’à peu, le process de pétrissage reposait sur la durée et les vitesses de cycles de mélanges. Or depuis plusieurs années, la théorie scientifique indique que la mesure de l’énergie incorporée à la pâte est plus pertinente. En effet, le temps et la vitesse de pétrissage restent incomplets puisque rien n’indique avec quelle intensité la pâte est pétrie.

De nouveaux modes de pilotage, plus “modernes” permettent de paramétrer les cycles de mélanges grâce à l’intensité de pétrissage en oubliant ces notions ancestrales de temps et de vitesse.

L’hygiène en boulangerie n’est plus une option compte tenu des enjeux dans le cas de contaminations des produits finis. C’est pourquoi aujourd’hui les postes de pétrissages présentent de nombreuses options en termes de nettoyabilité. Évidement les accès et les absences de zones de rétentions de pâtes sont devenus communs dans les équipements modernes. Mais certaines machines proposent des unités de CIP (Clean In Place) offrant des cycles de nettoyages automatiques.

Conclusion

Cet article avait pour objectif de dresser de manière impartiale l’ensemble des possibilités de technologies de pétrissage ouvertes aujourd’hui et d’y associer les solutions d’équipements proposés sur le marché de la BVP et du snacking.

Les choix sont multiples, les avantages et les inconvénients sont nombreux. Pour éviter toute erreur de choix, il est primordial de partir de votre besoin et de votre produit pour les associer à la bonne machine et non l’inverse. Hopi consulting vous accompagne dans cette démarche en vous proposant un accompagnement technique sur mesure, indépendant et en formule 100% BVP. Découvrez nos solutions d’appuis technique sur notre site internet.

Alors, et vous ? Quel type de pétrissage retenez vous ?

Cet article a été écrit par Hopi consulting, l’ingénierie dédiée à la Boulangerie, Viennoiserie,

Pâtisserie. Découvrez d’avantage d’articles sur le blog Hopi consulting dédié la BVP.