Introduction

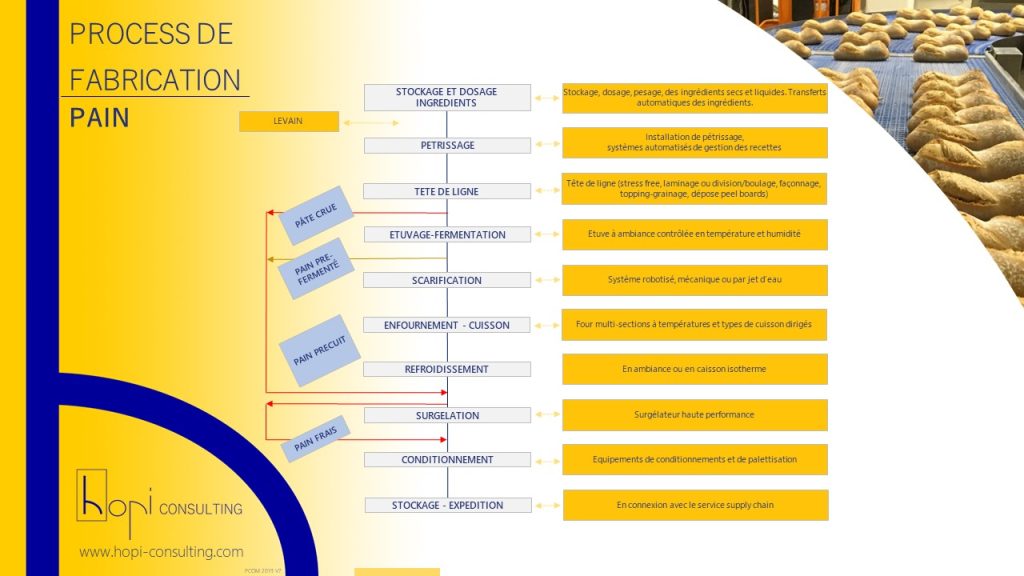

Vous recherchez une description claire et compréhensible du processus industriel de fabrication du pain et des produits de boulangerie ?

Voici une description du procédé de fabrication en boulangerie industrielle étape par étape permettant la production à grande échelle et en continu de pains et d’autres produits (les pains artisans, les pains blancs, les pains ciabatta, les buns, les brioches, les pains de mie, les petits produits soft tels le pain au lait, les pains nomades, les pains du monde, les pizzas, les biscottes) dont le schéma de manufacture est similaire à certains détails près dont je fais volontairement abstraction dans cet article.

Toutes les étapes du process sont abordées : le stockage et le dosage des matières premières, le pétrissage, la division et le boulage, le laminage, le façonnage, l’étuvage ou fermentation, la scarification, la cuisson, le refroidissement, la surgélation et le conditionnement avant expédition.

Voici une explication technique des étapes du processus de fabrication du pains et des produits de boulangerie. Néanmoins, certains produits finis ne sont réalisés qu’avec une partie de ce schéma global de fabrication. Et d’autres comme les biscottes ont deux étapes de cuisson. Des pâtons sont commercialisés crus pour être remis en oeuvre sur le lieu de vente, d’autres produits sont juste cuits ou pré-cuits, pour faciliter cette remise en oeuvre. Enfin, les conditions de conservations peuvent être différentes : frais, surgelés ou même conservés sous atmosphère modifiée.

Le spectre technique est très vaste, cet article pose les fondamentaux du process de fabrication sans s’attacher à fournir une liste exhaustive probablement presque sans fin de toutes les options boulangères possibles.

Etapes de fabrication

1 - Le stockage et le dosage des ingrédients

C’est la première étape du processus de fabrication et de l’entrée des matières premières dans l’environnement de production industriel. L’étape préliminaire est le stockage de ces ingrédients avant leur consommation sur les lignes de production. Il existe différents modes de stockage : soit les sacs ou les contenants de ce type arrivent sur une palette, cela reste un standard logistique chez tous les industriels soit la matière première arrive en citerne vrac puis est stockée dans des silos ou cuves qui peuvent contenir plusieurs dizaines de tonnes de farine, de sucre ou de certains ingrédients liquides comme la levure liquide par exemple. Vous trouverez des articles spécialisés sur ces sujets de stockage des ingrédients du secteur de la BVP dans le Blog Technique Hopi Consulting.

Les ingrédients sont ensuite acheminés aux postes de pétrissage afin d’être incorporés. Ces transferts s’ils sont automatiques sont en général pneumatiques grâce au mouvement de l’air. Une étape préalable de dosage permet d’assurer les bons poids en lien avec les recettes. Des pesages en continu sont effectués grâce à des trémies sur pesons capable d’assurer l’approvisionnement aux bons poids et la bonne cadence.

2 - Le pétrissage

Beaucoup de boulangers vous diront que c’est l’étape clé ! il est vrai que cette étape est loin d’être simplement un stade de mélange des ingrédients. Bien au contraire, le pétrissage est une étape fondamentale de dosage des ingrédients de la recette de fabrication. Ensuite, le processus de pétrissage en panification joue un rôle technologique essentiel dans la texturation de la pâte et dans le développement des saveurs et des arômes. Tout se joue donc ici dans des installations de pétrissage à la dimension des cadences industrielles. Ces installations sont souvent automatisées et de taille importante mais le principe fonctionnel reste très similaire au pétrin traditionnel.

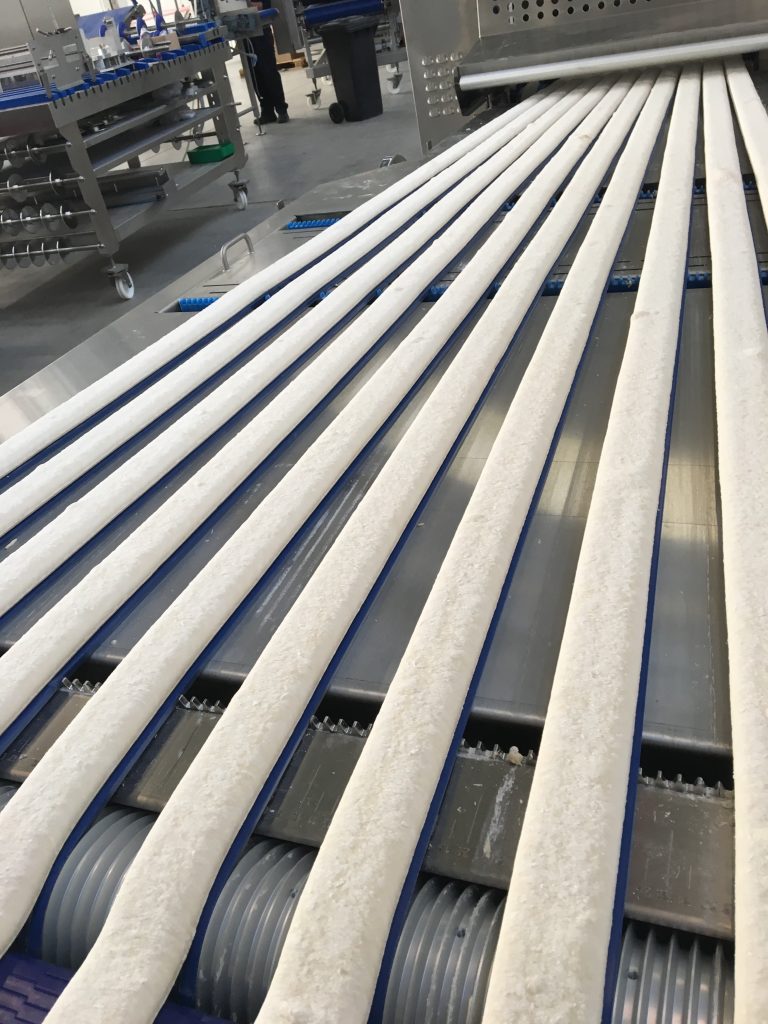

3 - La tête de ligne

Une fois la pâte réalisée, celle ci est convoyée vers une ligne industrielle en continue qui a pour objectif de transformer une masse de pâte en produit fini de bonne taille, de bon poids, de bonne forme, fourrés et décorés comme attendu. Ces lignes de grandes longueurs et composées de bandes convoyeuses et d’outils spécialisés permettent de donner au produit sa forme de baguette, de petit pain, de pizza ou de briochette et aux produits poussés et cuits en moules d’y être déposés (pain de mie ou brioche). Il existe deux grandes méthodes de fabrication des produits : soit à l’aide d’une bande laminée, soit par un processus de division puis boulage de la pâte.

4 - La fermentation

Le procédé est ancestral et permet aux produits de boulangerie de gagner en volume et saveurs. Les levures et éventuellement le levain introduits au pétrissage vont dégager des gaz fermentaires qui vont être retenus par le réseau glutenique de la pâte et permettre à celle ci de gonfler. L’étuve industrielle est un tunnel en continu au travers duquel les pâtons de pâte réalisent un passage dont la durée et les conditions de température et d’humidité sont précisément contrôlées afin de maîtriser la régularité et la qualité des produits finis.

5 - La scarification

Une partie de la surface des pâtons est incisée afin de permettre au produit lors de la cuisson de se développer harmonieusement et esthétiquement. Cette étape industrielle est automatisée à l’aide de machines automatisées ou de robots reproduisant le geste du coup de lame du boulanger.

6 - La cuisson

C’est à ce stade qu’apparait l’odeur tellement savoureuse des produits de boulangerie ! C’est ici que les effets thermiques et les processus fermentaires donnent au produit son volume définitif. Les fours industriels sont souvent des tunnels au travers duquel les pâtons sont convoyés. A nouveau les paramètres de temps de passages, de températures et d’humidité mais aussi les modes de transferts thermiques sont maniés avec précision pour une qualité optimale et une régularité parfaite des productions.

7 - Le refroidissement

Cette étape de ressuage permet aux pains cuits de refroidir. Il est essentiel que les produits redescendent en température en vue des opérations de surgélation ou de conditionnement et d’emballage auquel cas le risque de dégrader la qualité finale du produit serait très élevé. Les produits sont donc convoyés dans une ambiance où l’air est refroidi pour capter la chaleur des produits et ainsi abaisser leur température.

8 - La surgélation

Pour certaines solutions de conservation, les produits finis doivent être surgelés à des températures proches de -25°C. A nouveau, les produits sont transportés dans une enceinte frigorifique dont le temps de passage est judicieusement calculé pour les surgeler tout en conservant leurs qualités gustatives et organoleptiques.

9 - Le conditionnement

Ce stade appelé aussi packaging a pour objectif de mettre le produit fini dans son emballage final. on parle d’emballage primaire pour celui qui vient emballer directement le produit. L’emballage secondaire concerne les cartons qui contiennent les différents sachets. Et le troisième stade de conditionnement est celui de la palettisation. Toutes les solutions existent : plusieurs produits en cartons, un unique produit emballé en sachet film plastique…et en conséquences de nombreuses solutions techniques sont proposées : installations automatisées ou robotisées, machines d’emballages automatiques mais aussi usage de gaz améliorant la conservation… la diversité est de mise !

10 - Le stockage et l'expédition

C’est l’étape finale avant le départ de l’usine. A nouveau la majeure partie des produits conditionnés sont positionnés sur des palettes dans des installations de stockage. Ce stade est une étape clé en terme de traçabilité des colis et de données logistiques, l’étiquetage et la gestion de flux des produits sont de mises pour parfaitement maîtriser cet aspect de supply chain. En fonction des impératifs d’expéditions, les produits sont bien souvent stockés sur une durée très variable, de quelques jours à plusieurs mois. En quittant le quai d’expédition, le produit achève son process industriel de fabrication.

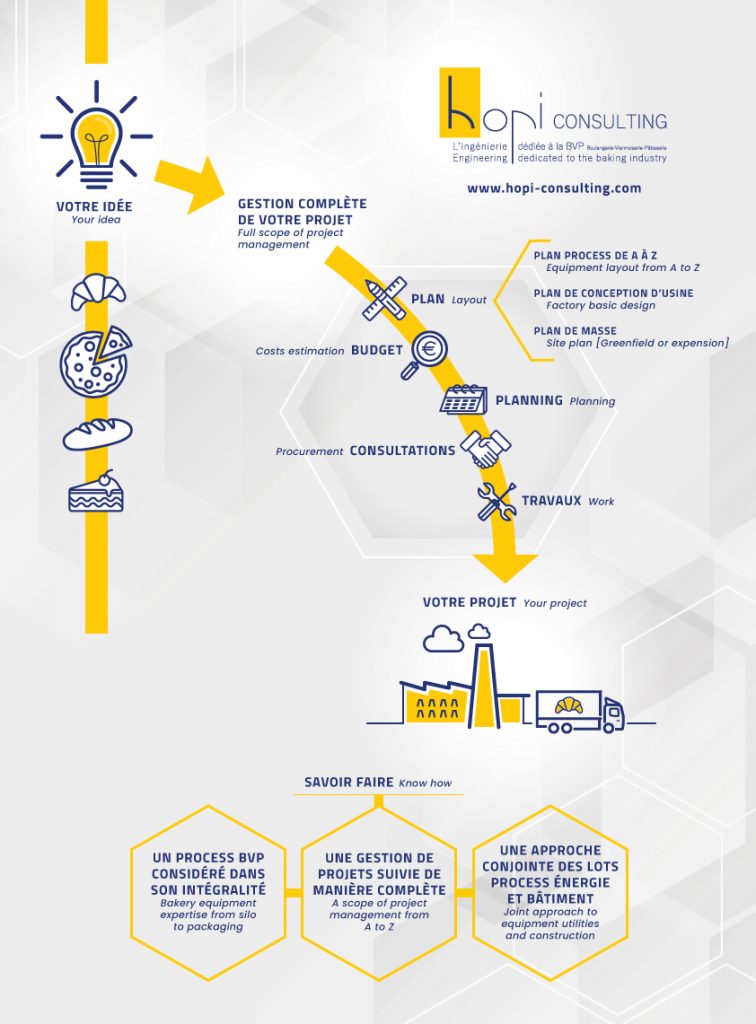

Cet article a été écrit par l’équipe d’Hopi consulting, l’ingénierie dédiée à la Boulangerie, Viennoiserie,

Pâtisserie. Découvrez d’avantage d’articles sur le blog Hopi consulting dédié la BVP.